现场管理中的七大浪费(二)

发布时间:2020-09-17 丨 发布作者: 6S咨询服务中心 丨 关注人数:

本文摘自以上书籍,作者:新益为

6S咨询服务中心5S咨询公司概述:6S管理是一个持续改善的过程,这就需要发动企业所有成员的力量,在工作中实时关注企业中可以改善之处,尤其是现场管理的7大浪费。

1、 库存的浪费

库存的浪费主要指:大量成品未及时发运,长期占用库房场地及资金,部分成品形成呆滞品;增加库房管理难度。

库存的浪费是所有浪费中最大的浪费,库存是最容易出问题的环节,也会掩饰企业存在的诸多问题。

库存的浪费的产生原因主要在于如下方面:

①均衡化生产体制不健全;

②多准备些库存是交货期管理的基本意识;

③设备配置不合理;

④提前生产;

⑤在等活的时期人员过剩。

为解决库存的浪费,企业可采取的对策有下面几个:

①库存意识的改革

②U型设备配置

③均衡化生产

④生产流程调整顺畅

⑤看板管理的贯彻

⑥快速换线换模

⑦生产计划安排考虑库存消化

在这一过程中,企业也需注意:

①库存是万恶之源;

②降低安全库存。

2、 动作的浪费

动作的浪费主要指:不产生附加值的动作、生产效率低下的动作。

动作的浪费的产生原因主要在如下环节:

①作业流程配置不当

②无教育训练

③设定的作业标准不合理

为解决动作的浪费,企业可采取的对策如下:

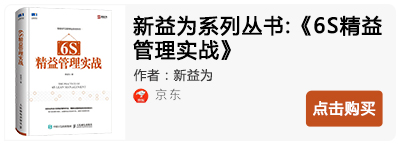

①连续流生产,连续作业的形成,如图所示。

②生产线U型配置

连续流生产

③标准作业之落实

④动作经济原则的贯彻

⑤加强教育培训与动作训练

在这一过程中,企业也需注意如下情况:

①补助动作的消除

②作业标准

③预定时间标准原则(PTS)

想要妥善解决动作的浪费,企业仍需遵循以下10大原则:

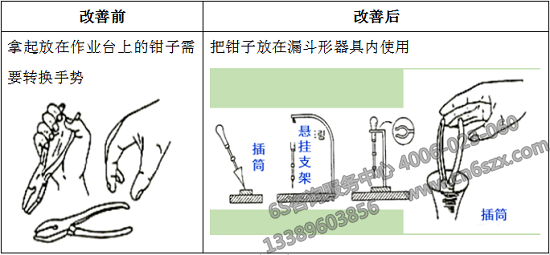

原则1、取消不必要的动作

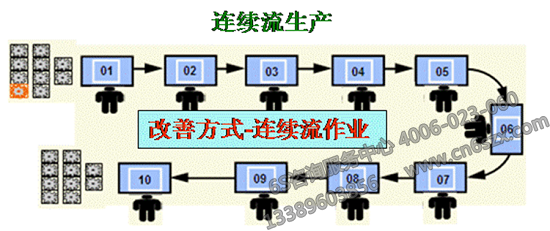

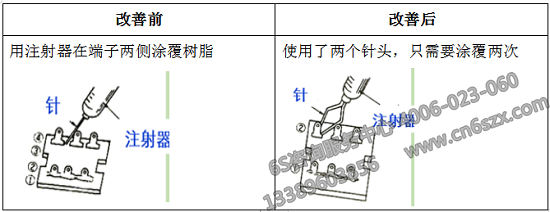

具体内容如图所示:

取消不必要的动作改善前后对比

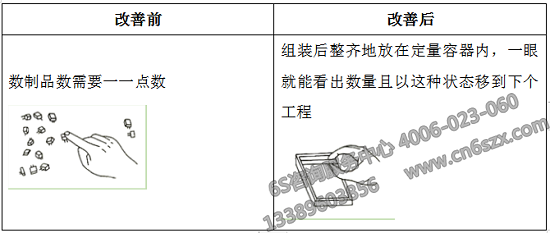

原则2、减少视觉的移动

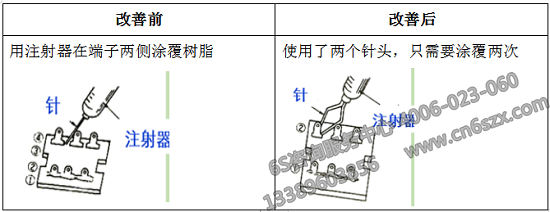

具体内容如图所示:

减少视觉的移动改善前后对比

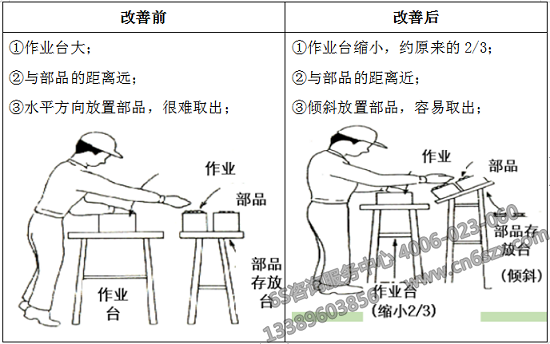

原则3、材料和工具放在前方最近位置

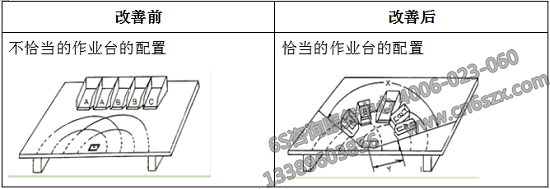

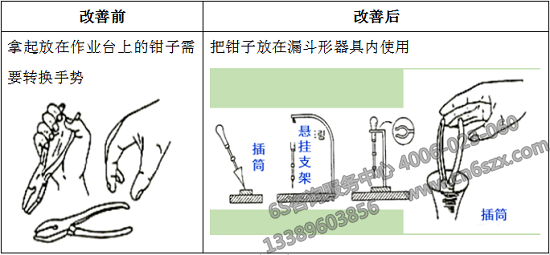

具体内容如图所示:

材料和工具放在前方最近位置改善前后对比

原则4、材料和工具的位置要与作业顺序相匹配

具体内容如图所示:

材料和工具的位置与作业顺序匹配改善前后对比

原则5、取出、放回要方便

具体内容如图所示:

取出、放回改善前后对比

原则6、利用没有成本的动力或重力

具体内容如图所示:

利用没有成本的动力或重力改善前后对比

原则7、避免Z形动作或急剧的方向转换

具体内容如图所示:

避免Z形动作或急剧的方向转换改善前后对比

原则8、动作在最短距离内进行

具体内容如图所示:

动作在最短距离内进行改善前后对比

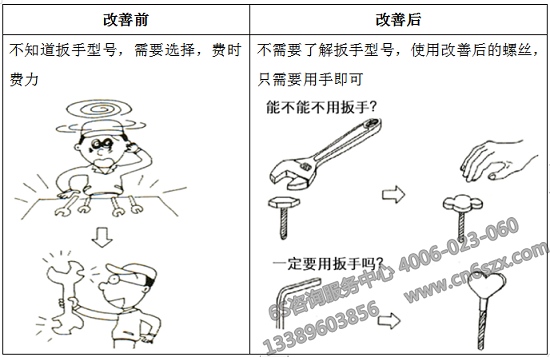

原则9、器具/工具统合

具体内容如图所示:

器具/工具统合改善前后对比

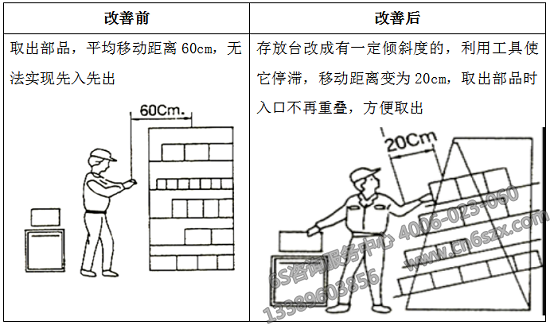

原则10、要可以先入先出

具体内容如图所示:

可以先入先出改善前后对比

3、不良品的浪费

不良品的浪费主要指:原材料的浪费、开动率低下、检查的浪费、客户索赔引起的企业信用低下、库存增加、再生产浪费。

不良品的浪费的产生原因主要因为以下问题:

①对可能产生不合格产品的意识薄弱

②在生产过程中不注重产品质量

③检验中心的检验标准不完善

④功能性检测、教育培训体制不健全

⑤客户对质量要求过多

⑥缺乏标准作业管理。

为解决不良品的浪费,企业可采取的对策如下:

①产品质量是在工序中创造的

②坚持贯彻自动化和三现主义

③制定培养相关意识的对策

④通过不断问为什么的对策防止问题再次发生

⑤引进预防错误的措施

⑥确立产品质量保证体系

⑦使改善活动和质量体系(ISO9001)相结合。

在这一过程中,企业也需注意:

①工序中创造

②坚持自动化

上一篇:5S管理有哪八大接口

上一篇:什么是改善提案活动

您可能也喜欢:

- · 5S咨询如何结合精益生产优化企业效率?07-04

- · 选择5S咨询服务时要注意哪些关键点?07-04

- · 5S咨询能解决企业哪些浪费问题?07-04

- · 如何通过5S咨询实现现场管理提升?07-04

- · 5S管理咨询与精益生产是什么关系?07-03

- · 推行6S咨询需要多久见成效?07-03

- · 7S咨询的核心要点是什么?07-03

- · 如何选择落地性强的5S咨询公司呢?07-03

- · 为何要找6S管理咨询公司呢?07-02

- · 5S管理咨询公司究竟值不值选?07-02

欢迎您游览新益为|6S咨询服务中心官网,我们专注于5S咨询、6S咨询、5S管理咨询、6S管理咨询等领域的实务咨询和培训;若对本文章内容不感兴趣或想了解更多与您企业、行业相关的问题,可通过以下方式快速寻找解决办法:

1)、工作时间可拨打6S管理咨询热线:191-1276-9042,进行快速咨询;

2)、点击左右两侧“在线客服”,可快速与客服人员进行在线咨询;

3)、填写左侧或下方的“需求表单”,可快速与高级顾问进行一对一的在线咨询;

4)、非工作时间点击左下方的“请您留言”,填写您的联系电话及咨询需求,我们将快速安排高级顾问为您解答;

5)、欢迎加入6S管理工程师联盟(QQ群:548949252),为您提供在线问题解答、学习交流、资料下载等帮助;

首页

首页