如何提高6S现场管理水平

发布时间:2016-03-30 丨 发布作者: 6S咨询服务中心 丨 关注人数:

随着6S管理的不断发展,由于6S管理在很多企业中得到很好的发展,因此越来越多的企业重视6S管理的发展。6S管理可以帮助企业有效的管理好企业,良好的6S管理不但可以提高企业的生产效率,还可以使得很多的企业规划的很有条理。下面是6S管理培训公司根据企业的6S管理总结的三大提高6S现场管理水平的方案。希望对各大企业有所帮助。

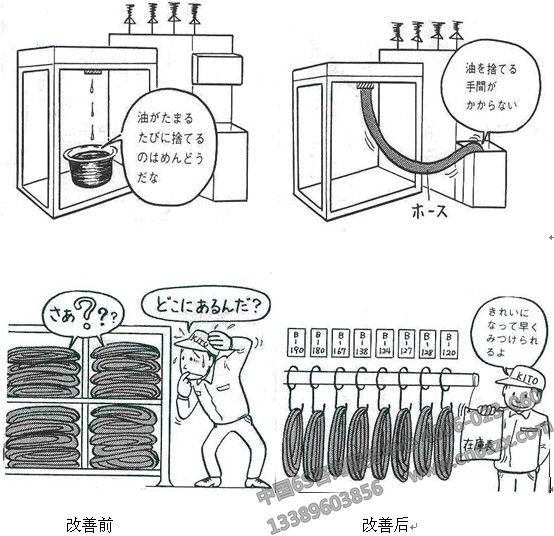

6S管理实施前后对比

一、制定管理的标准

按照6S管理的方案,制定6S管理的标准。对全体人员进行规范,按照6S管理 “整理、整顿”要求,制定6S管理标准,实行物品划区放置,确保文件归档明晰,办公用品摆放有序、取用便捷,有效改进员工办公理念、改善办公环境,切实提高工作效率。

二、有序分工,全面推进

为带动全员参与,全面推进6S管理,运用以点带面的方法,全力打造“样板房”和“示范点”指导员工对照实施。成立活动推进小组,重点加强过程改进、经验总结和先进方法宣传推广,提高员工对6S现场管理的认同,推进6S现场管理的开展。

三、定期通报,严格考核

定期对活动开展情况进行检查,将检查结果进行通报曝光。实行流动红旗和“红黄牌”奖罚制度,积极开展优秀部门和优秀岗位评比,实行部门连带责任制,强化考核力度,全力保障活动得到有效落实。

有人说,6S是精益生产推行的基础是一种谬论?

6S是精益生产的基础,推行精益生产就必须先把6S做好。这似乎是很多人认同的真理,而我个人认为是一个谬论。

这种说法可能有两种来源,一种是很多日本企业都是从6S开始的,而精益生产也是起源于日本,好像是在6S之后。另一种是基于丰田生产系统(丰田屋),其中6S是地基的部分。

对于第一种原由,我觉得出现时间的早晚和事物本身的关系没有必然的联系。而通常第二种方法比较有说服力,以至于能得到普遍的认同。

作为TPS的基础,可以理解为如果6S没做好,流程改进就不能得到保持,流程问题就不容易被发现,变异不容易被识别。

但这并不代表,推行精益生产之前必须做好6S,完全可以在改进流程的同时推行6S,或者是流程改进之后立即改善现场管理,提高6S水平,同样能达到稳定流程、暴露问题的目的。

去年在一家铸造厂推行6S的案例就充分说明了这一点。

这是一家没有任何6S基础的工厂,而且大家都知道,铸造厂工作环境差,一般情况下都是从6S开始,而我们并没有那样做。

而是从流程改进开始,从小批量开始,在改进作业方式、周转方式、降低库存之后才开始提高6S要求。从结果看,效果还不错,做为第一个完成的试点项目,现场一直保持不错,还有些不断改善的迹象。

之所以没有从6S开始,一方面的模式和方法,一方面是时间紧、任务重。之后总结,如果从6S开始,可能要失败的。

作为以第一代农民工为主体的企业,员工的想法很简单,干活拿钱,加之环境差,地位低,其实他们怨言很多,管理力度也下不去。本来他们就反感精益生产,就流程改进还没有实施前很多人就说搞精益比以前更累了,如果一开始就从6S入手,提6S要求,那肯定有些人要“暴跳”了。6S本身没有太多直接好处,而且在流程没改进,作业方式没改变,库存堆积如山的环境中,搞好6S谈何容易!

而在流程改进之后,效率提升之后,大家体会到一些好处之后,在大家改变了对精益生产的看法之后,适当适时提点6S的要求,接受起来就容易多了。

因此完全可以把6S融入流程改进中,这样可以大大缩短精益生产推进的周期,更快的体现精益生产效果。

当然,从6S开始,对于咨询公司是有利的,因为这样可以延长项目周期,多收一点咨询费。

上一篇:浅谈某电厂6S管理模式

上一篇:我对6S管理的见解

您可能也喜欢:

- · 5S管理咨询为何常沦为形式主义?02-11

- · 6S咨询推行中如何平衡成本与效果?02-11

- · 6S管理咨询如何促使企业快速响应?02-10

- · 6S咨询公司如何避免管理失控风险?02-10

- · 5S咨询公司能增强企业内在实力?02-09

- · 7S现场管理咨询能塑造企业形象?02-09

- · 5S管理咨询可助力企业实现卓越运营?02-08

- · 6S咨询怎么发现并消除潜在问题?02-08

- · 5S咨询公司如何培养员工自主管理意识?02-07

- · 如何保障7S现场管理咨询有效运行?02-07

欢迎您游览新益为|6S咨询服务中心官网,我们专注于5S咨询、6S咨询、5S管理咨询、6S管理咨询等领域的实务咨询和培训;若对本文章内容不感兴趣或想了解更多与您企业、行业相关的问题,可通过以下方式快速寻找解决办法:

1)、工作时间可拨打6S管理咨询热线:191-1276-9042,进行快速咨询;

2)、点击左右两侧“在线客服”,可快速与客服人员进行在线咨询;

3)、填写左侧或下方的“需求表单”,可快速与高级顾问进行一对一的在线咨询;

4)、非工作时间点击左下方的“请您留言”,填写您的联系电话及咨询需求,我们将快速安排高级顾问为您解答;

5)、欢迎加入6S管理工程师联盟(QQ群:548949252),为您提供在线问题解答、学习交流、资料下载等帮助;

首页

首页