现场管理中的七大浪费(一)

发布时间:2020-09-16 丨 发布作者: 6S咨询服务中心 丨 关注人数:

本文摘自以上书籍,作者:新益为

6S咨询服务中心6S咨询公司概述:6S管理是一个持续改善的过程,这就需要发动企业所有成员的力量,在工作中实时关注企业中可以改善之处,尤其是现场管理的7大浪费。

1、过剩生产的浪费

过剩生产的浪费主要指:现场有大量在制品,增加管理成本、积压资金、带来质量风险。

生产过剩的浪费的产生原因主要在于如下这些方面:

①对机器设备发生故障、出现异常及对员工缺勤的担心;

②每个工程的生产计划没有联系性,都作为一个孤岛在运转,只是生产和向前推动产品,而不管下游客户的实际需求;

③由于错误的认识提高运转率或追求个体效率;

④害怕生产线停止;

⑤作业人员过多;

⑥生产系统有问题。

实践证明,个别工序盲目追求最大产量,对产成品的生产周期毫无益处,各工序如何做到均衡生产,是所有生产管理者都应该思考的问题。

为解决过剩生产的浪费,企业可采取的对策有如下方面:

①顾客为中心的弹性生产系统;

②单件流动—一个流生产线;

③看板管理的贯彻;

④快速换线换模;

⑤少人化的作业方式;

⑥均衡化生产。

在这一过程中,企业也需注意这些问题:

①设备余力并非一定是埋没成本;

②生产能力过剩时,应尽量先考虑减少作业人员,但并非辞退人员,而是更合理、更有效率地应用人员。

2、等待的浪费

等待的浪费主要指:在反复作业的过程中,标准作业管理不完善、监视、表面作业、停工等活、机械设备、人员富余。

等待的浪费的产生原因主要在于这7个方面:

①生产工序流程不合理;

②前道工序和后道工序出了问题;

③停工等活;

④等料待工;

⑤设备配置不合理;

⑥在生产作业过程中能力不平衡;

⑦大批量生产。

为解决等待的浪费,企业可以采取这些对策:

①采用均衡化生产;

②一个流生产、设备保养加强;

③实施目视管理;

④加强进料控制,标准手持设定;

⑤明确人员分工。

在这一过程中,企业也需注意:

①自动化不要闲置人员;

②供需及时化。

3、加工的浪费

所谓加工的浪费包含两层含义:

1、过多加工的浪费:需要多余的作业时间、作业动作、辅助设备等资源来完成产品的加工;

2、过分加工:多余的加工和加工精度过高造成资源浪费。

加工的浪费的产生原因主要因为这些问题:

①生产工序设计不合理;

②作业内容分析部充分;

③对人和机器功能的分析部完全;

④处理异常停止的对策不完善;

⑤TPM不完善;

⑥夹具工装不完善;

⑦标准化体制不完善;

⑧员工技术部熟练;

⑨缺乏原材料。

为解决加工的浪费,企业可采取的对策有如下方面:

①工程设计合理化

②作业内容的修正

③治具改善及自働化

④标准作业的贯彻

在这一过程中,企业也需注意:

①了解同行的技术发展;

②公司各部门对改善的共同参与及持续不断地改善。

4、搬运的浪费

搬运的浪费主要指:在不同的仓库间搬运和移动产品、空车移动、搬运的产品有瑕疵、空间的浪费使用、搬运距离和搬运次数、增加搬运设备。

搬运的浪费的产生原因主要在于如下方面:

①生产线配置不当;

②工程间协接不好

③坐姿作业

④设立了固定的半成品放置区

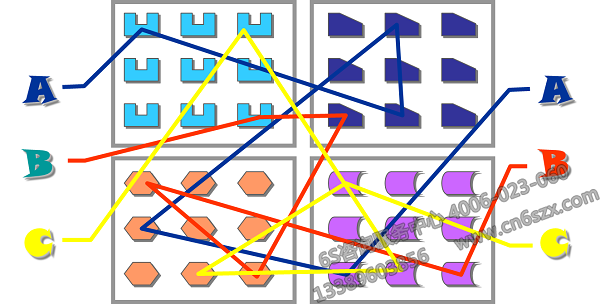

⑤集群式布局,如图所示,按照设备种类排布,反复搬运折返。

集群式布局

为解决搬运的浪费,企业可采取的对策如下几个:

①U型设备配置

②一个流生产方式

③站立作业

④避免重新堆积、重新包装。

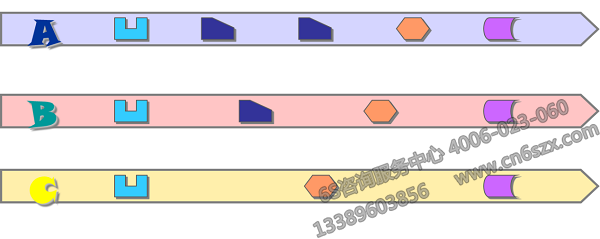

⑤按照生产工艺流程进行设备排布,如图所示。

按生产工艺排布

在这一过程中,企业也需注意:

①工作预置的废除;

②生产线直接化;

③观念上不能有半成品放置区;

④人性考虑并非坐姿才可以。

上一篇:如何做好安全识别

上一篇:5S管理推进有哪些陷阱

您可能也喜欢:

- · 7S咨询公司如何精准识别并培养高潜人才?02-10

- · 5S咨询公司能为企业带来哪些变革?02-10

- · 7S现场管理咨询如何解决执行脱节问题?02-10

- · 5S现场管理咨询能发挥什么重要作用?02-09

- · 7S管理咨询如何培养员工问题解决能力?02-09

- · 7S咨询如何消除安全隐患?02-08

- · 5S咨询可助力企业实现卓越运营?02-08

- · 5S现场管理咨询如何合理利用资源?02-07

- · 7S管理咨询如何减少库存积压?02-07

- · 7S咨询如何巩固改善成果?02-06

欢迎您游览新益为|6S咨询服务中心官网,我们专注于5S咨询、6S咨询、5S管理咨询、6S管理咨询等领域的实务咨询和培训;若对本文章内容不感兴趣或想了解更多与您企业、行业相关的问题,可通过以下方式快速寻找解决办法:

1)、工作时间可拨打6S管理咨询热线:191-1276-9042,进行快速咨询;

2)、点击左右两侧“在线客服”,可快速与客服人员进行在线咨询;

3)、填写左侧或下方的“需求表单”,可快速与高级顾问进行一对一的在线咨询;

4)、非工作时间点击左下方的“请您留言”,填写您的联系电话及咨询需求,我们将快速安排高级顾问为您解答;

5)、欢迎加入6S管理工程师联盟(QQ群:548949252),为您提供在线问题解答、学习交流、资料下载等帮助;

首页

首页