精益现场5S管理实战培训

发布时间:2015-01-12 丨 发布作者: 6S咨询服务中心 丨 关注人数:

5S培训前言

您心目中的一流、二流的公司是什么样子的?

我们有下列“症状”吗?

在工作中常常会出现以下情况:

a)、急等要的东西找不到,心里特别烦燥;

b)、桌面上摆得零零乱乱,以及办公室空间有一种压抑感;

c)、没有用的东西堆了很多,处理掉又舍不得,不处理又占用空间;

d)、工作台面上有一大堆东西,理不清头绪;

e)、每次找一件东西,都要打开所有的抽屉箱柜狂翻;

f)、环境脏乱,使得上班人员情绪不佳;

g)、制订好的计划,事务一忙就“延误”了;

h)、材料、成品仓库堆放混乱,帐、物不符,堆放长期不用的物品,占用大量空间;

i)、生产现场设备灰尘很厚,长时间未清扫,有用和无用的物品同时存放,工作场所变得很小;

j)、生产车道路被堵塞,行人、搬运无法通过。

如果每天都被这些小事缠绕,你的工作情绪就会受到影响,大大降低工作效率。解决上述“症状”的良方——实施5S管理,推行5S培训。

一、5S的起源及发展

起源于日本渔船,1955年用于企业,起初只有2S,后慢慢发展为3S、4S、5S;现已发展到:6S、7S、8S、9S、10S。

二、5S的定义、好处及重难点

5S培训是指:对人、机、料、法、环的管理培训;

整理:区分要与不要,将不要的坚决清出现场;

整顿:要用的东西按规定位置摆放整齐,并做好标识,使之找拿东西不浪费时间(30S);

清扫:不要的东西清除掉,保持无垃圾,无污秽;

清洁:维持以上3S的成果,并坚持不断做下去;

素养:人人依规定行事,养成良好的工作和生活习惯,文明礼貌用语等;

1、要与不要,一留一弃

2、科学布局,取用快捷

3、清除垃圾,美化环境

4、洁净环境,贯彻到底

5、形成制度,养成习惯

整理:清除零乱根源,腾出空间,防止物料的误用,误送,创造一个清晰的工作场所;

整顿:工作场所一目了然,整整齐齐的工作环境, 减少找寻物品的时间,消除过多的积压物品;

清扫:消除脏污,保持作业现场干干净净,明明亮亮, 稳定品质,减少工业伤害;

清洁:通过制度化的执行,减少很多生产问题;

素养:做具有好习惯、遵守规则的员工,提高文明礼貌水准,营造团体精神;

● 5S环境清洁有序所具有的优点

1、轻松愉快的工作环境

2、客户良好印象:推销员

3、成本节约

4、视觉控制

5、质量

6、时间管理

7、标准化的推进者

● 整理——可以避免的问题

1、工厂变得愈加拥挤

(1)、箱子、料架、杂物等堆积成山,阻碍员工交流;

(2)、浪费时间寻找零件和工具;

(3)、过多的现场物品隐藏了其他生产问题;

(4)、不需要的零件和设备使得正常生产发生困难;

(5)、对于客户的响应慢;

整理的含义:将必需物品与非必需品区分开,在岗位上只放置必需物品。

整理的目的:腾出空间、防止误用等。

特别说明:清理“不要”的东西,可使员工不必每天反复整理、整顿、清扫不必要的东西而形成做无聊、无价值的时间、成本、人力成本等浪费。

● 需要和不要基准

要的基准:

1、用的机器设备、电气装置;

2、工作台、材料架、板凳;

3、使用的工装、模具、夹具等;

4、原材料、半成品、成品等;

5、栈板、周转箱、防尘用具;

6、办公用品、文具等;

7、使用中的看板、海报等;

8、各种清洁工具、用品等;

9、文件和资料、图纸、表单、记录、档案等;

10、作业指导书、作业标准书、检验用的样品等;

不要的基准:

A、地板上

1、杂物、灰尘、纸屑、油污等;

2、不再使用的工装、模具、夹具等;

3、不再使用的办公用品;

4、破烂的垃圾筒、周转箱、纸箱等;

5、呆滞物料等。

B、工作台

1、过时的报表、资料;

2、损坏的工具、样品等;

3、多余的材料等;

4、私人用品;

C、墙上

1、蜘蛛网;

2、老旧无用的标准书;

3、老旧的海报标语;

D、空中

1、不再使用的各种挂具;

2、无用的各种管线;

3、无效的标牌、指示牌等。

所有已分类的需要品,要能在现场找得出来。经过仔细地调查,每日工作上所需要的数量,其实仅须少许即可。许多物品不是用不着,要不就是在未来才会使用到。现场里充斥着没有使用的机器、夹具、模具及工具、不合格品、在制品、原材料、配料及零件,架子、箱子、桌子、工作台、文件台、台车、栅架、栈板以及其他东西。

一个概略的判定原则,是将未来30天内,用不着的任何东西都可移出现场。

● 非必需品处理方法

● 整理——“红单运动”

在现场选定某一区域,作为整理的场所。被指定为5S小组的成员到现场去,将红单挂在他们所认为不需要的物品上。红单的张数、序数越多、越大则越好。当无法清楚判定某一特定物品是需要或不需要时,仍将红单挂上。在作战结束时,此区域或许挂满了数百张的红单,好像是秋天的枫树丛林一般。

有时现场的员工也许会发觉,挂有红单的物品,事实上仍是需要的。员工必须提供所需此物的原因,否则,任何挂上红单之物,均需移出现场。没有任何理由需留置于现场的物品、未来没有明显需用的物品,以及没有实质价值的物品,都需予以丢弃。在未来的30天用不着,但可能在未来的一段时日内用得上的物品,则放置於适当的地点(诸如,辅料要放在仓库内)。超出现场所需的在制品数量,应当送到仓库去,或者送回负责生产这些多余在制品的前工程去。

● 红单作战——样板

例:假设你看到一位工人,正将铁屑洒在机器之间的通道地面上。

你问:“为何你将铁屑洒在地面上?”

他答:“因为地面有点滑,不安全。”

你问:“为什么会滑,不安全?”

他答:“因为那儿有油渍。”

你问:“为什么会有油渍?”

他答:“因为机器在滴油。”

你问:“为什么会滴油?”

他答:“因为油是从联结器泄漏出来的。”

你问:“为什么会泄漏?”

他答:“因为联结器内的橡胶油封已经磨损了。”

人们倾向于看到一个问题(在此例就是在地面上的油渍),就立下结论,而把铁屑洒在上面,以为就此解决了每一件事情。

一旦去除不用之物后,则仅留下必要之物。在此阶段,必须决定零件、物料、在制品等必要物的最大存放量。

● 整理的难点

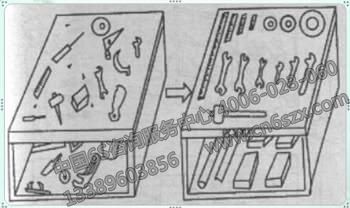

整理就是清理废品,把必要物品和不必要的物品区分开来,不要的物品彻底丢弃,而不是简单的收拾后又整齐地放置废品。

A、主要表现:不用的杂物、设备、材料、工具都堆放在仓库,使仓库变成杂物存放地;货架大小不一,物品摆放不整齐。

B、检查中常见问题:

(1)、虽然现在不用,但以后要用,搬来搬去怪麻烦的,因而不整理,造成现场杂乱无章;

(2)、对于大件的物品,好不容易才放到现有的位置,又要按照5S的要求进行整理,觉得过几天发完以后再调整位置,结果惰性成为习惯,难以改正;

(3)、个别员工的抵触情绪表现在,为什么别人管理的物品不如我的整齐都不指出,而偏偏就找出我的缺点,太不公平了;

整顿的含义:整顿就是消除无谓的寻找,既缩短准备的时间,随时保持立即可取的状态。

整顿的目的:工作场所一目了然;消除寻找物品的时间;井井有条的工作秩序。

特别说明:整顿是放置物品标准化,使任何人立即能找到所需要的东西,减少“寻找”时间上的浪费。执行“整顿”的消极意义为防止缺料、缺零件,其积极意义则为“控制库存”,防止资金积压。

● 整顿的推行

如何推行排除(找东西)的麻烦?

1、撤除不用的东西

按照“整理”项,所述要领推行。

2、整备放置空间

经整理后所腾出来的棚架,工具柜须加以重新配用,如尚需增加空间时应在最低限度内添加棚架以备用。

3、规划放置空间

开会检讨时,应以最方便,最容易的遵守方法,规定之。其要点,即最常用的东西放在最近的地方,其适当高度即最好在肩膀和膝盖之间。不常用的东西可另换位置。

4、放置标志

所在标志——棚架和地面放置场所务必编号,以便取用目的物时,一看即知所放位置。

品种标志——决定放在棚架或地面上的物品,务必将品种的名称或号码标明清楚,以便使用后再还回原处。

5、放置物品本身,亦应有标志

如属工夹具,即将其对象物的编号写在该工夹具上,这是为确认放置在棚架上的目的物,即是使用者想取用时所需要的东西。

6、指示书上,明确表明放置场所

工程变换指示书上,务必明示放置场所,这样可以避免重复指示,而可以正确搜集所要的目的物。

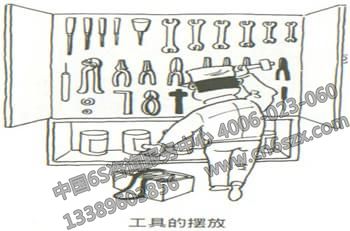

● 操作工具整顿的推行

如何整理,频繁使用的工夹具类,在从事标准作业或更换作业时,其在提高效率上所占分量是极重要的。

其要点:应要重视并遵守;使用前能“立即取得”使用后能“立即还回”原定位置的原则。

1、能否尽量减少操作工具的种类和数量

避免因调整或装卸而另用工具;利用转动螺丝帽,以避免换用工具;将螺丝通用化,以便使用同一工具。

2、能否放置于作业场所最接近的地方

避免放置于必须步行或弯腰的地方;按照操作频繁程度顺序放在靠近的地方。

3、试想如何还回原来的位置

以影印图,颜色,记号,标志。

● 切削工具整顿的推行

重复使用或搬动时会发生损伤问题的,下面举切削工具的整理方法为例,以资参考。

1、保存方法和保存数量的调整

(1)、频繁使用的,宜由每人保存,不常使用的,则尽量减少数量,以共有化为宜。

(2)、先决定必须用的最少数量,然后将多余的收起来充为集中管理。

(3)、特殊者给予标准化,以减少数量。

2、如何防备东西相碰的方法

抽屉以前后方向直放为宜。

3、防锈方法

抽屉或容器底层,另铺浸润油类的布。

● 测量用具,测量仪器等整顿的推行

测量用具的操作和保管,务必格外小心。

1、防止冲击的方法

把东西放置机器台或定盘上时,为防止冲击,必须铺上橡皮垫。

2、防止打伤翘曲的方法

(1)、如螺旋测量器等圆筒状的东西即按照钻头,铰刀等方法放置,前后方向,隔格等方法。

(2)、细长的试验板,规尺等为防止翘曲,应垂直吊挂为宜。

3、防止蒙尘,沾污,生锈的方法

(1)、防止灰尘,必须覆盖

(2)、保管时涂上防锈油或利用浸油的布盖上

● 在制品整顿的推行

在作业场所,从材料到完成品的阶段,在制品的所占数量是最多的。

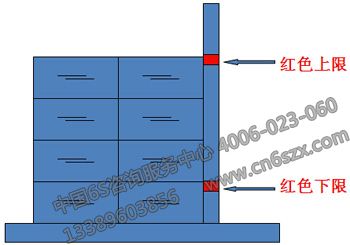

1、在制品的数量规制

(1)、设定在制品的标准量;

(2)、在生产线上的每个工位;

(3)、在生产线之间的中继点;

(4)、指定标准在制量的放置场所;

(5)、指定台车数或地面划分;

(6)、指定棚架面积;

(7)、明示标准量和堆放场所,以资周知;

2、物品的搬运

放置搬运车,货柜车时的“平行,直行角”

先进先出:

使用滚轮式输送带。

使用旋转式搬送带。

3、品质保护

(1)、防止打痕的隔格及缓冲材料;

(2)、防止灰尘的盖子;

(3)、排除直接放在地上;

(4)、产品会损伤,沾污;

(5)、地板会损伤;

(6)、如属精密产品,设是在货柜中的直接置放,也在排除之列;

4、不良品放置场所的标志

(1)、明确示明不良品的放置场所

(2)、不良品的放置场所,宜以红色等明显的颜色示明。(例;红色橱柜)

(3)、须养成一旦判明不良品者,即放置规定场所的习惯。

(4)、临时任意放置,极易寻致错误。

(5)、不良品橱柜,为引起注意,宜放在通路边。

● 操作标准规则的整顿的推行

1、标准的现物标志

(1)、现物上如有标志,即不必每次对照标准书

(2)、临时,任谁都可以知道正常与否。

2、放在操作场所

(1)、标志,要让正在以操作的姿势,自然可以看得到的地方

(2)、检点表之类,亦须准备在机器上。

(3)、如以一定顺路检点者,须准备于出发点。

3、集中保管时须采用连贯记号

由于品种而有不同的操作指导书或图片之类时,须放在卡片箱中并准备连贯记号。

● 机械设备整顿的推行

机械设备的整顿原则就是要容易清扫、操作和检修,但最重要的还是“安全第一”。摆放距离太近,虽然省了空间,却难于清扫和检修,而且还会相互影响操作导致意外。

1、考虑是否整理做得不彻底?

2、考虑物品是否有整顿不合理的地方,浪费了许多空间?

3、考虑一些技巧与方法,问题还是可以解决的?

● 设备线路整顿的推行

● 整顿——三要素

放置场所

1、物品的放置场所原则上要100%设定

2、物品的保管要 定点、定容、定量

3、生产线附近只能放真正需要的物品

放置方法

1、易取

2、不超出所规定的范围

3、在放置方法上多下工夫

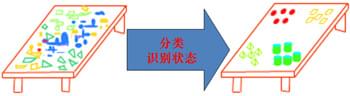

标识方法

1、放置场所和物品原则上一对一表示

2、现物的表示和放置场所的表示

3、某些表示方法全公司要统一

4、在表示方法上多下工夫

● 整顿的典型问题

A、主要表现:货架上的物品没有物资收发登记卡,管理状态不清,除了当事人之外,其他人一时难以找到;货架太高或物品堆积太高,不易拿取;没有按重低轻高、大低小高的原则摆放。

B、检查中常见问题:

(1)、刚开始我放的是很整齐的,一发料又乱了,根本没时间去整顿;

(2)、物资收发登记卡挂在周转箱上妨碍发料(或者辅助仓库物品太多、太杂,胶木件仓库挂登记卡不容易),只要我心中有数就行了;

(3)、为图仓库省事,不按生产节拍运作,给车间发料时一次发的太多,造成车间现场混乱;

(4)、货架上物品存放箱的大小不一,询问时以物品大小不一做借口,造成货架参差不齐,非常凌乱。

● 定置管理

“三定”原则

1、定位置:

规定物品堆放、工具放置、通道、班组(个人)工作场地位置。

2、定数量:

对各区域堆放物品、设备、工具的数量加以限制。

3、定区域:

对产品堆放区可具体划分为合格品区、不合格品区、待检区等。

● 3S——可以避免的问题

(1)、肮脏的工作环境导致员工士气低落;

(2)、在黑暗、杂乱的工厂里,缺陷很难被发现;

(3)、地板上的油渍和水容易引起滑倒,造成人员伤害;

(4)、机器未受到经常的检查维护,导致经常发生故障;

清扫的含义:将岗位变得无垃圾、无灰尘,干净整洁,将设备保养得锃亮完好,创造一个一尘不染的环境。

清扫的目的:保持良好的工作情绪;稳定品质;达到零故障、零损耗。

特别说明:除了能消除污秽,确保员工的健康、安全卫生外,还能早期发现设备的异常、松动等,以达到全员预防保养的目的。

● 清扫的推行

例子:地板(面)的清扫的推行

1、先用扫把清扫

不要的东西统统清除。

2、准备区分线

(1)、通路的区分线;

地面标记放置台车,在制品等区域,同时标明禁止垃圾筒(或垃圾箱),灭火器等位置图。

3、如何改善杜绝尘埃,污染的来源

(1)、机器漏油

把机器洗刷干净后,点检并查出漏油所在。

(2)、水槽或水管漏水

点检并查明记录后,顺序改善。

(3)、喷雾,灰尘,切屑等的飞散

改善覆盖的间隙,或设法其他有效方法

(4)、粘性物的附着

追求粘性物来源加以改善。

(5)、或设法利用剥离纸张

投入及回收方法的改善。

4、再进一步的清扫

浸染地板上,油渍的清洗,宜利用清洁剂并重复清洗 来自水泥板的灰尘,宜涂腊或涂料以防止之特别忌嫌灰尘,垃圾,沾污的精密工厂,宜用手在地面上抚摸至满意为止。

● 清扫的典型问题

A、主要表现:物品连外包装箱在内一起放在货架上,影响仓库现场的整齐划一;清扫时只扫货物不扫货架扼要及栈板;清扫不彻底。

B、检查中常见问题:

(1)、只在规定的时间清扫,平时见到污渍和脏物也不当一回事;

(2)、认为清扫只是清洁工的事,与仓库管理员和操作工无关;

(3)、清扫对象过高、过远,手不容易够着,于是死角很少或干脆就不打扫;

(4)、清扫工具太简单,许多脏物无法清除。

清扫的含义:将整理、整顿、清扫进行到底,并且标准化、制度化。

清扫的目的:成为惯例和制度;是标准化的基础;企业文化开始形成。

特别说明:为机器、设备清除油垢、尘埃,谓之“清扫”,而“长期保持”这种状态就是“清洁”,将设备“漏水、漏油”现象设法找出原因,彻底解决,这也是“清洁”,是根除不良和脏乱的源头。

● 清洁的推行

1、统一意志

虽然我们嘴巴讲整理,整顿,清洁似乎是一样的言语,但如所想的方法不一样,就不好推行的。

必须经过决定方针和充分的讨论,谋求统一意志。

2、和工厂改善目标的结合

(1)、为一手段

整理,整顿,清扫并非即是其本身的目的,切勿忘记利用其为消除浪费的手段,才是真正的目的。

(2)、工厂的改善目标

(2.1)、减少灾害和顾客的抱怨;

(2.2)、打破慢性的品质不良;

(2.3)、提升产品品质;

(2.4)、消减设备故障的发生;

(2.5)、削减在制品和存库量;

(2.6)、缩短更换工程所需要的时间;

(2.7)、为达成这些目标所必须的“牢固结构和基础”,应将与整理,整顿,清扫,如何组合起来。才是最重要的。

● 清洁的典型问题

A、主要表现:突击打扫很卖力,清洁维持难长久。

B、检查中常见问题:

(1)、出于小团体的荣誉,为了应付检查评比经常搞突击性卫生打扫,当时清爽宜人,事后不注意清洁效果的维持,也就是通常所说的一阵风;

(2)、简单地停留在扫干净的认识上,以为只要扫干净就是清洁了,结果除了干净之外,其他方面并没有多大的改善;

(3)、清洁化的对象只限于现场所管理的物品,对库房顶上、窗户外面等没有清扫。

素养的含义:对于规定了的事情,大家都按要求去执行,并养成一种习惯。

素养的目的:让员工遵守规章制度;培养良好素质习惯的人才;铸造团队精神。

特别说明:公司应向每一位员工灌输遵守规章制度、工作纪律的意识;此外还要强调创造一个良好风气的工作场所的意义。绝大多数员工对以上要求会付诸行动的话,个别员工和新人就会抛弃坏的习惯,转而向好的方面发展。此过程有助于人们养成制定和遵守规章制度的习惯。修养强调的是持续保持良好的习惯。

● 素养的典型问题

A、主要表现:工作缺乏主动性,就事论事,工作中没有创新。

B、检查中常见问题:

(1)、只是按照规章制度的要求去做,不动脑筋想办法如何做得更好;

(2)、认为只要做好本职工作就可以了,没有必要再花时间学习业务知识。

● 七种浪费

(1)、过量生产

(2)、库存

(3)、运输

(4)、等待

(5)、动作

(6)、不必要的过程

(7)、次品

● 拉动VS推动

拉动式Pull:

(1)、精确的产量

(2)、实际消耗量

(3)、小批量

(5)、少量存货

(6)、减少浪费

(7)、目视管理

(8)、沟通畅达

推动式Push:

(1)、产量预测

(2)、估计使用量

(3)、大批量

(4)、大量存货

(5)、浪费

(6)、“救火式”管理

(7)、沟通不畅

● 实施5S的好处

对于个人而言:

(1)、提供您创造性地改善您工作岗位的机会;

(2)、使您的工作环境更舒适;

(3)、使您的工作更方便;

(4)、使您的工作更安全;

(5)、使您更容易和周围的同事交流;

对于企业而言:

零“更换”时间——提高产品的多样性;

(1)、零次品——提高产品质量;

(2)、零浪费——降低成本;

(3)、零“耽误”——提高交付可靠性;

(4)、零事故——提高安全性;

(5)、零停机——提高设备利用率;

(6)、零抱怨——提高信心和信任;

● 5S的五大效用

1、5S是最佳推销员:清爽明朗洁净的工作环境,能提高企业的知名度和形象,顾客也有信心下订单;还会吸引优秀的人才到这样的工厂工作。

2、5S是节约专家:可降低很多不必要的材料以及工具的浪费;可降低订购时间,节省很多宝贵的时间;还可节省工作场所。

3、5S对安全有保障:全体员工遵守作业标准,不易发生工作伤害;危险点有预防措施和警告标识;5S活动强调危险预知训练及应急响应训练,安全得以保障。

4、5S是标准化的推动者:5S强调作业标准的重要性,员工能遵守作业标准,服务质量提高而且稳定;通过目视管理的运用与标准化,能防止问题的发生。

5、5S可形成满意的工作环境

明朗的工作环境,可使工作时心情愉快,员工有被尊重的感觉;经由5S活动,员工的意识慢慢改变,有助于工作的推展;员工归属感增强,人与人之间、主管和部属之间均有良好的互动关系;全员参与的5S活动,能塑造出良性的企业文化。

三、生产现场5S执行的标准及要点

1、产品:防护、摆放、标识、分类

2、设备:维护、清洁

3、辅料:备用量、保护、放置和标识

4、垃圾:分类、放置时间、放置数量

5、人员:着装、态度

6、卫生:地面、墙面、天花板、小角落

7、其它:表单及张贴物、私人物品、工具辅具、闲置物品、通道

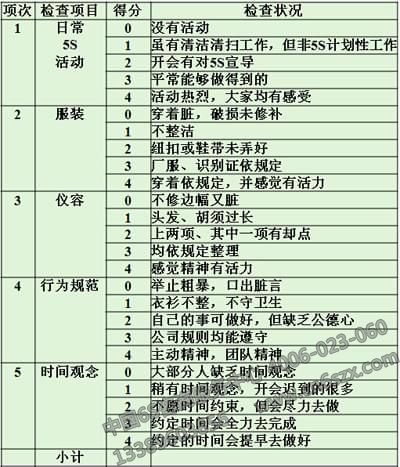

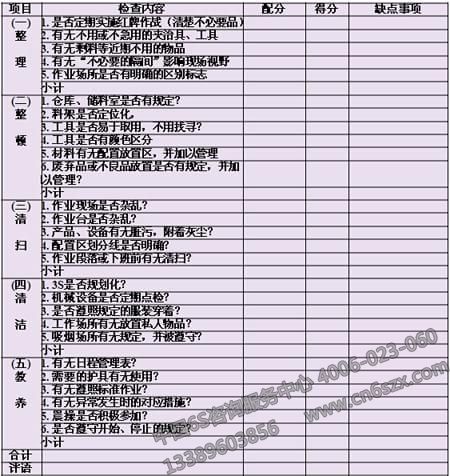

● 5S整理检查表

● 5S整顿检查表

● 5S清扫检查表

● 5S清洁检查表

● 5S素养检查表

● 工厂现场诊断用5S检查表

上一篇:5S管理现场改善实战培训

上一篇:卓越现场5S管理培训课程

您可能也喜欢:

- · 7S现场管理与目视化培训12-01

- · 卓越现场5S管理培训课程01-15

- · 卓越现场6S管理培训课程01-14

- · 卓越现场7S管理培训课程01-17

- · 精益现场7S管理实战培训01-13

- · 精益现场5S管理实战培训01-12

- · 精益现场6S管理实战培训01-12

- · 7S管理现场改善实战培训12-01

- · 5S管理现场改善实战培训12-01

- · 5S现场管理与目视化培训12-01

欢迎您游览新益为|6S咨询服务中心官网,我们专注于5S咨询、6S咨询、5S管理咨询、6S管理咨询等领域的实务咨询和培训;若对本文章内容不感兴趣或想了解更多与您企业、行业相关的问题,可通过以下方式快速寻找解决办法:

1)、工作时间可拨打6S管理咨询热线:191-1276-9042,进行快速咨询;

2)、点击左右两侧“在线客服”,可快速与客服人员进行在线咨询;

3)、填写左侧或下方的“需求表单”,可快速与高级顾问进行一对一的在线咨询;

4)、非工作时间点击左下方的“请您留言”,填写您的联系电话及咨询需求,我们将快速安排高级顾问为您解答;

5)、欢迎加入6S管理工程师联盟(QQ群:548949252),为您提供在线问题解答、学习交流、资料下载等帮助;

首页

首页